据联合国粮农组织(FAO)数据,全球中密度纤维板(MDF)产量从2001年2 360.82万m3增加到2023年9 837.82万m3。随着MDF产量和应用的增多,人们对于废纤维板的处理越来越关注。一方面,MDF产品的平均使用寿命为14年。另一方面,由于加工过程的剩余物、运输或库存产生的报废,每年生产的MDF中约有25%转化为废弃物。现有的废纤维板回收利用可分为物理回收和生物化学回收两大类,具体地有分解、闭环回收、回收用于制备增强型复合材料、产热和热解等。其中,利用废MDF生产保温板和隔音板已大规模生产。

1 物理回收

物理回收特点是废弃物的闭环回收利用,可分为多个阶段,通常从收集和分拣开始,经过压缩体积,最后重新组合。采用物理方法回收,通常也要先破碎板材,暴露出纤维后才能再次利用。

1.1 分解废纤维板

较为简单的分解纤维板是加热水解,可在减压下通过机械作用实现,但这过程会缩短木纤维长度。Zeng等人研究,将废纤维板常压下1 h沸水浴(100 °C)来分离,回收纤维的平均长度几乎比原生纤维短1/8,这主要与受热水解造成的木质素和半纤维素含量降低有关。另据Bütün-Buschalsk和Mai观点,加热水解的分离过程增加了纤维的pH值和甲醛释放量。

Hagel和Saake研究了在高蒸汽压力下诱导MDF纤维自水解的热化学过程。在蒸煮处理结束时,进行研磨以机械方式打开木材结构,该过程称为热磨。在这项研究中,所得提取物含有高达30%的碳水化合物和高产率纤维。该技术在工业上的延伸有迪芬巴赫公司和Unilin技术公司在Osiris技术上的合作,这种蒸汽爆破法(steam explosion)工艺有效地从废纤维板中回收高质量的再生纤维。

Moezzipour等比较了采用水热法和电热法将废纤维板分解成纤维。锯切MDF后放到带有两个电极的腔室中,然后施加电流,直到在受控时间(2~4 min)内将电解质温度升高到100 °C。通过该步骤,从MDF废料中获得纤维。与原生纤维相比,再生纤维中细粉数量增加,提取物和半纤维素含量降低(见表1)。再生纤维中的木质素和半纤维素含量低于原生纤维,这是由于水热法和电热法的热降解率较高造成的。电阻加热是一个温和的过程,意味着纤维没有颜色变化。该技术在工业上的延伸有意大利PAL公司与英国MDF Recovery公司的合作,从废旧木材中分拣中/高密度纤维板、纤维分解和纤维清洁,并将该技术整合到现有或新的生产过程中。采用该技术的第一家保温纤维工厂将于2025年在英国投入运营。

原生纤维和废纤维板再生纤维的化学成分

根据Ihnát和Lübke的综述,利用回收废木材(包括MDF)需要进行破碎,所制得的再生纤维长度会变短,从而力学性能降低,比原生纤维更容易分解。这会降低其最终制得材料的力学性能,因而必需限制添加比例。

废纤维板也能作为纳米微晶纤维素(NCC)生产的原材料,采用连续化学分解技术,又称化学制浆。通过加酸水解从原生纤维、MDF素板(未饰面)、废纤维板中提取NCC时,产出率分别为18.4%、23.1%和23.5%。

1.2 闭环回收

闭环回收即产品已达到使用寿命,再次回收制成新产品。但是在新产品中使用MDF再生纤维,会降低板材的力学性能。Hwang等比较了原生纤维和再生纤维,添加再生纤维后MDF的物理力学性能降低,添加量超过40%后板材性能不达标。

Roffael等用再生纤维代替33%的原生纤维时,内胶合强度降低了约26%,当添加更多再生纤维时,MDF性能不达标。Moezzipour等人的研究结果也是再生纤维板的性能降低。

另一方面,Bütün Buschalsky和Mai发现,在MDF的每个新回收周期中,甲醛释放量都有所增加。此外,Bütün Buschalsky和Mai认为,在较低温度下的热水解分解废纤维板,所制再生纤维板可获得与原生纤维板类似的性能,而且可以完全采用废纤维板(100%)。

简言之,闭环回收利用废纤维板具有很大的潜力,但在循环利用中会持续降低纤维性能,在新产品中添加MDF再生纤维也会降低力学性能。

1.3 转化为复合材料

由于木纤维的力学性能,MDF已用于制备各种基体的复合材料(主要是聚合物)。由木粉增强聚合物基体所制成的复合材料,称为木塑复合材料(WPC)。已有一些关于影响力学性能的研究报道,如MDF复合材料的弹性模量、拉伸模量和热稳定性。

在Butün等人的研究中,聚丙烯作为基体,废纤维板作为增强剂用于生产WPC。此外,采用马来酸酐接枝聚丙烯作为偶联剂,实现了提高性能。同时比较了MDF分解处理方式,通过热磨机和加热水解工艺分解纤维板,所制WPC具有优越性能。与原生聚丙烯相比,吸水率、拉伸强度和无缺口试样冲击弯曲强度(unnotched impact bending strength)相似。

Krause等进行了类似的研究,用马来酸酐接枝聚丙烯和破碎成尺寸1 mm的MDF颗粒来改善WPC的机械性能,并与原生木材颗粒所制WPC相比较。Yilmaz Atay等人研究了以聚丙烯和家具车间粉尘挤压制成WPC的拉伸机械性能。最优值为添加30%的MDF粉尘,马来酸酐接枝聚丙烯添加量分别为3%和6%时,得到了更好的抗弯强度和拉伸/弹性模量(tensile and elastic modules)。因此,与不添加木粉的聚合物和使用原生木粉相比,在聚合物基体中添加纤维有助于提高力学性能。

Kreutz等研究了用废纤维板增强聚苯乙烯复合材料的热稳定性。与聚苯乙烯聚合物相比,添加4%废纤维板时出现较高的杨氏模量(Young's modules),热稳定性增加,在紫外光(UV)辐射下降解减少。

虽然木质废料在聚合物基复合材料中的应用更为常见,但也测试了一种无机复合材料。Malaszkiewicz和Sztukowska提出利用废纤维板作为混凝料生产轻质水泥复合材料。结果表明,对水泥固化产生了不利影响,需要额外的添加剂来抵消这种影响,干燥状态下表观密度为780~880 kg/m3,几乎比传统混凝土少三分之一。

因此,复合材料可成为小批量利用废纤维板的有效方式。与闭环回收一样,在循环利用中纤维的性能和其他成分的可持续性会不断下降。由于异质性混合结构,也会增加回收这类产品的复杂性。

1.4 废纤维板产热

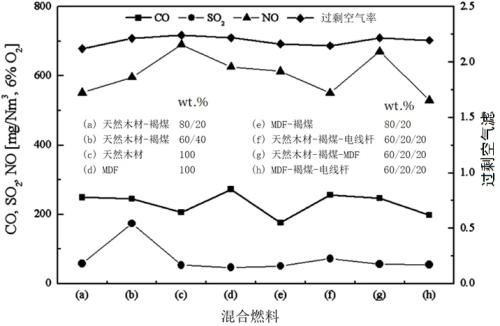

可通过燃烧废纤维板产生热量和电力,从而产生灰渣、飞灰和烟气。Grammelis等研究了混合燃烧过程,工业锅炉中添加废木材的能效和对排放污染物的影响。发现废纤维板的热值(毛重:18.52 MJ/kg;净重:17.14 MJ/kg)高于废旧原生木材(毛重:15.48 MJ/kg;净重:14.08 MJ/kg),所有灰烬样品中的金属元素含量较低。该研究还比较了MDF和其他木质材料的平均排放量(见图1)。

图1 天然木材、褐煤、MDF和电线杆的混燃测试排放量

如图1所示,虽然天然木材和MDF的SO2排放值相近,但天然木材的NO值(约700 mg/Nm3,干燥,6%O2)比MDF更高。同时,MDF的CO排放量(约300 mg/Nm3,干燥,6%O2)比天然木材(约200 mg/Nm3,干燥,6% O2)更高。此外,一项对木材、MDF和OSB(定向刨花板)的热分解研究表明,OSB燃烧形成的气体量和毒性更高。用于MDF和OSB生产的甲醛、氨基甲酸酯或三聚氰胺被确定为毒性的来源。MDF中的三聚氰胺浸渍纸会降低生物质发电的潜力,因为三聚氰胺降解会持续到燃烧结束,形成更多灰分,灰渣填埋量明显增加。

Farjana等得出结论,从木材废弃物中回收能源会带来资源消耗(化石)、生物毒性(癌症)、气候变化和淡水污染。在这项研究中,废纤维板表现出生产能源的巨大潜力,但会造成淡水污染以及灰渣量增加。一项研究评估了甲醛浸入土壤中的情况,并观察到废纤维板在水中储存4周后可以作为堆肥或盖土回收利用。但在这种情况下,甲醛会转移到水中。

2 生物化学回收

与物理回收方法不同,生物化学回收将化合物分解成原料,促进材料的化学结构转变。与物理方法一样,也需要先破碎板材。

2.1 热解

新兴技术将废弃物应用于各种有价值的产品,包括从废纤维板中回收资源,例如热解。热解是含碳材料受热分解的过程,主要在氮气(N2)或缺氧环境下进行,可分为慢速、快速和瞬间热解,生成物是分解产生的生物炭、生物油和可燃气体。慢速热解的特点是加热速率低、停留时间长,而快速热解的特点是在高加热速率和短停留时间下进行。当目标产物是获得生物炭时,采用慢速热解,而快速热解更适合获得高产量生物油。瞬间热解的加热速率超过1 000 ℃/s,在高温(900~1 300 ℃)和极短的停留时间(<0.5 s)下进行。瞬间热解的目标产物也是生物油,但在该条件下会产生更粘稠的油,也可能含有固体残渣,需要后续净化。

生物炭由于碳储存能力而备受关注,能够封存的温室气体超过其产生能力。生物炭在土壤中停留的时间极长,不会发生降解,因此可以长期在土壤中储存碳。MDF是富含木质纤维素的材料,已报道文献研究了MDF转化为生物炭的过程(见表2)。

MDF热解的操作条件、用途和主要结论

在中等温度(450 ℃)和约30 min的停留时间下生物炭产出率最佳;而在较高温度(高于450 ℃)下可获得最佳的天然气和生物油产出率。Ferreira等研究了不同条件下的MDF热解。实验表明,在450 ℃时,当停留时间从9 min增加到34 min时,生物炭产出率从24.4 %提高到39.7%。另一方面,在600 ℃时,随着停留时间增加,生物炭产率下降,从25.5%降至17.3%。此外还发现,在450 ℃下的生物油,随着停留时间的增加,产率相对稳定(约27%);而在600 ℃时,生物油产率增加(23.9%~40%)。较高温度下获得的最高燃气产率在34.6%~50.7%。根据Bachmann等的研究,随着温度的升高生物炭的产率降低,这是由于有机化合物的挥发、双羟基化反应和木质纤维素分解造成的。

除了生物炭之外,热解生成物中的生物油和燃气也是增值产品。据Vuppaladadiyam等人的研究,热解气体可用作补充能源,或者回收到反应器中以支持流态化,而生物油可以用作运输用燃料,也可以作为锅炉和发电炉中柴油的替代品。生物油还可用作原料,生产化学制品,如酚醛类的树脂和胶黏剂。在500 ℃下,由MDF热解产生的焦炭是混合动力的良好燃料。因此,有必要研究MDF热解产生的生物油和燃气的热值,分析技术的经济可行性。

此外,由于界面化学特性,将生物炭用作吸附剂去除水性基质中的各种污染物,如金属、染料、有机化合物等。Gan等从MDF中获得的生物炭的吸附量小于15 mg/g,商用活性炭超过240 mg/g。然而,与其他纤维素废弃物所制的生物炭比较时,这种吸附能力是有优势的。此外,Gan等报道的低吸附量可能与比表面积小(0.75 m2/g)有关。同样需要指出,生物炭的吸附能力取决于其结构性质、界面化学和溶质类型。另一方面,Ferreira等制得的生物炭的比表面积要大得多(593 m2/g)。比表面积的差异可能与反应器类型和操作条件有关,尤其是采用氮气保护时。根据Bachmann等的研究,控制温度是改善比表面积的一种方法,而且不需要化学处理或额外的仪器。另一方面,温度过高可能会对孔隙的形成造成负面影响,尤其是当原料在CO2等反应性气体中热解时。

根据Ferreira等的研究,热解废纤维板灰分低,挥发物含量高,不良释放物含量低(如硫和氯等)。但是废纤维板中存在苯酚和甲醛,这些成分影响环境。

热解可以转化为不同用途的增值产品。然而,由于操作温度的原因,能耗较高,而且脲醛胶黏剂可能会降解不完全。从这个角度看,还需评估经济可行性。

相应地,热解所涉及的能量与MDF纤维的3种主要成分的热解特性有关(见表3)。纤维素质量损失峰出现在355 ℃,在500 ℃时质量损失约92%,这是一种吸热反应。另一方面,木质素热解是放热反应,在整个过程中缓慢地失去质量。半纤维素介于两者之间。在150~500 °C的温度范围内,只有纤维素存在吸热过程,但在更高温度下观察到相反的过程。

MDF主要成分热解过程中的质量损失

Seah等提出,通过协同热解(具有两种或多种原料)最大限度地减少对环境的影响,并实现循环生物经济,以实现不同废弃物之间的协同作用。对稻草质量占比25%和MDF占比75%进行协同热解后,获得最佳的高热值为22.13 MJ/kg、能源产率为99.60%。

Waheed等研究了另一种降低能耗的方案,在惰性环境中将2种生物质在200~300 °C下加热,生成生物质燃料。这可能是解决多种生物质废弃物的可行方案。

2.2 酶解

采用酶法水解生物质可分馏获得木质纤维素和单糖。目前尚未发现关于MDF酶解的文献报道,但有对其他木质废弃物的研究。因此,认为MDF存在酶解的潜力。表4显示了有关木质纤维素废弃物酶解的文献中报道的主要操作条件、酶类型和所用药剂。

不同原材料的酶解过程和效果

与热解回收MDF等处理方法比较,虽然酶解效果在90%以上,但水解时间相对较长(约72 h)。同时需要进行预处理,暴露出纤维,促进酶发挥作用。

据研究,去除木质素是提纯纤维素的关键步骤,也是提高纤维素酶消化葡萄糖效率所必需的。一些学者研究了预处理技术:蒸汽辅助碱处理、酸处理、低共熔溶剂处理、超声辅助乙醇协同低共熔溶剂处理、离子液体处理。也有研究者认为,不推荐使用涉及无机酸和碱的预处理,因为会腐蚀设备而且大幅增加纤维素水解。另一方面,由于废纤维板是可再生资源,可替代部分化石燃料的消耗。通过酶解生物质可获得工业用化工品,如乙醇生产、丁醇生产、制氢和可发酵糖。

酶水解的主要优点在于水解酶具有选择性且作用于特定物质,如表4所示,使用的是纤维素酶,用于水解纤维素。但由于是有机物质,存在酶活性损失的局限性,并且难以回收和再利用,这对于仅针对回收过程来说是不利的。同时,发酵过程涉及微生物的作用,所制产品性能受环境条件的影响。因此,应调查MDF与脲醛树脂相关的毒性。

显然,不能仅为了回收MDF而酶解,但可作为循环经济的一种策略,因为MDF可作为木质素、纤维素和半纤维素的重要来源。这些物质还可以转化为可发酵糖(单体),这是发酵生物制品的主要原料,如生物质乙醇和生物质丁醇。但有个缺点,木质素是复杂的高分子,通常需要预处理分解成小分子。因此,只有分析MDF生命周期,才能提供技术经济可行性的更多信息。

3 展望未来

在多种回收废纤维板的可选方案中,最常用的是填埋。MDF的主要成分是木纤维,这是多种应用的重要资源。然而,MDF中还存在影响回收的其他成分。MDF饰面材料通常含有聚氯乙烯、三聚氰胺、脲醛树脂,这3种成分在高温下易产生排放物,需要仔细评估一些回收方案,例如使用废纤维板进行产热或热解。这些物质的存在也使填埋处理成为一种有争议的选择,可能污染土壤和地下水。

即使回收只使用环保材料生产的MDF,对产品特性至关重要的纤维性能也会逐渐降低。不论物理回收,还是生化回收,都需要破碎MDF,而且在后续的加工中(如机械力、化学品、温度和压力等)会加剧纤维性能降低。在闭环回收中存在连续分解,那么纤维尺寸减小是不可避免的。使用再生纤维,尽管纤维的尺寸是生产新板材的限制因素,但在热解、酶解甚至复合材料或隔热材料的生产中没有任何障碍。

废纤维板有3种可选回收方案:1)物理回收;2)生物化学回收;3)填埋。物理回收能实现闭环循环,但该过程不可避免地会损伤纤维,限制其作为新MDF或其他副产品的总用量;而生物化学回收是一个广阔的领域,使用废纤维板生产化学产品的可能性很大,尤其是热解。填埋应被视为最后的选择,但需考虑脲醛树脂的不良影响。

未来废纤维板经济有效和持续性回收利用,需实现两点:1)分解过程效率高,成本适中。2)木纤维之外的其他成分健康环保,成本合理。