采用自主研发的纳米无醛淀粉胶黏剂制备胶合板,探究陈放时间、预压工艺和热压工艺对胶合板预压成型效果和胶合强度的影响。结果表明,陈放2.5 ~3.5 h后预压3 h时,预压成型效果大于90分;采用预压排潮式热压解决了淀粉胶黏剂在厚度方向胶合强度不均的问题,胶合强度均值达1.34 MPa,合格试件占有效总试件比例(合格率)100%。进一步使用释香抗菌抗病毒功能型浸渍胶膜纸制备饰面胶合板,其耐磨与耐划痕性能均合格且具备较高的胶合强度,甲醛释放量达HENF级(≤0.025 mg/m³),病毒灭活率大于99%,抗菌抗病毒性能符合相关标准,挥发性有机化合物释放量达Ⅰ级。

环保标准的迭代升级持续推动人造板行业技术革新,GB/T 39600—2021《人造板及其制品甲醛释放量分级》提出ENF级,T/CNFPIA1003—2022《采暖用人造板及其制品中甲醛释放限量》明确采暖环境下HENF级甲醛释放量≤0.025 mg/m³,GB 18580—2025《室内装饰装修材料 人造板及其制品中甲醛释放限量》将E0级纳入强制性国家标准。从无醛胶黏剂应用现状来看,异氰酸酯胶在刨花板、大豆蛋白胶在细木工板领域已形成成熟工艺体系[1],但胶合板无醛化仍面临技术与成本双重瓶颈:异氰酸酯胶综合使用成本高,设备及工艺的适配性差,难以在胶合板领域全面推广;大豆蛋白胶虽成本较低,但受限于初黏性差、固含量低导致其工艺适配性差,无法实现批量生产胶合板[2-4]。淀粉胶作为生物质基胶黏剂,具备原料来源广、成本低、可生物降解的天然优势[5],是突破困局的重要方向。经改性制备的纳米无醛淀粉胶,有效克服了传统淀粉胶耐水性差、胶合强度低、易霉变等缺陷,为胶合板摆脱依赖脲醛树脂胶提供了可行路径,在绿色生产中展现出巨大应用潜力。

本研究聚焦纳米无醛淀粉胶黏剂制备胶合板的工艺适配性,以陈放时间、预压及热压工艺为变量,探究各参数对胶合板预压成型效果、胶合强度的影响。旨在现有生产体系下找到纳米无醛淀粉胶黏剂制备HENF级胶合板的优化工艺,为无醛胶合板工业化量产提供技术参考。

1 材料与方法

1.1 试验材料和设备

纳米无醛淀粉胶[6],固体含量为35%,黏度为1 005 mPa·s,由浙江升华云峰新材股份有限公司提供;桉木单板,规格1 270 mm×620 mm×(1.7、2.2)mm,含水率10%~18%,由浙江升华云峰新材股份有限公司采购;释香抗菌抗病毒浸渍胶膜纸,由浙江升华云峰新材股份有限公司采购;涂胶机,型号SRD-TJ1300,临沂鑫瑞达木业机械制造有限公司;预压机,型号RD-YYJ-50,临沂鑫瑞达木业机械制造有限公司;20层热压机,型号RD-RYJ-25,临沂鑫瑞达木业机械制造有限公司;万能力学试验机,型号UTM4104,深圳三思纵横科技股份有限公司制造;电热鼓风干燥箱,型号DHG-9246A,上海精宏实验设备有限公司;针插式含水率测试仪,型号PT-90D,上海新秸电子科技有限公司。

1.2 试验方法

1.2.1 胶合板及试样制备

1)胶合板制备。

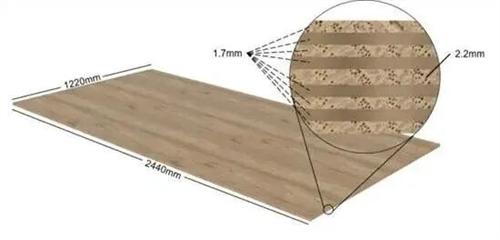

组坯用桉木单板,中间层1层2.2 mm厚,其余8层为1.7 mm厚,含水率10%~18%;组坯时相邻单板纹理相互垂直,如图1所示。桉木单板经涂胶(辊涂)、组坯、陈放、预压、修芯(修补热压前板坯表面缺陷)、热压、裁边、砂光及养生工序后,制得幅面尺寸1 220 mm×2 440 mm的9层结构胶合板基材。

预压前的陈放时间是决定胶合板坯预压成型效果关键参数,陈放与预压的协同匹配是胶合板高效生产的重要环节。若预压时间显著长于陈放时间,会降低预压机周转率,导致生产效率下降,制约批量化生产。为此,设计3组共21种陈放与预压方案,如表1所示,探究二者的适配关系。

热压压力与时间是调控胶合板胶合强度及厚度稳定性的关键参数。工厂调研表明,现有脲醛树脂胶工艺多采用分段式热压,但纳米无醛淀粉胶的固化速率与脲醛树脂胶存在显著差异。为避免大规模调整现有设备与工艺,本研究基于脲醛树脂胶热压工艺框架,优化设计3组热压方案,系统测试热压后胶合板的厚度、甲醛释放量及胶合强度。

首先将具备释香抗菌抗病毒功能的浸渍胶膜纸与重组装饰单板(科技木皮)在高温高压下复合,制得功能型浸渍胶膜纸复合重组装饰单板;随后对前述工艺制得的胶合板基材双面涂覆ENF级脲醛树脂胶,上下各覆贴一层该复合重组装饰单板,经预压、热压、裁边及养生工序,最终得到浸渍胶膜纸饰面胶合板。

1.2.2 性能测试

按照GB/T 17657—2022《人造板及饰面人造板理化性能试验方法》制备胶合强度、表面耐划痕、表面耐磨试样,按照GB/T 9846—2015《普通胶合板》中Ⅲ类胶合板要求测试胶合板基材的胶合强度,按照GB/T 17657—2022测试表面耐划痕、表面耐磨。按照T/CNFPIA 1003—2022《采暖用人造板及其制品中甲醛释放限量》的规定测试浸渍胶膜纸饰面胶合板的HENF级甲醛释放量;按照T/GDTL 011—2020《抗菌、抗病毒涂料》测试病毒灭活率;按照GB/T 44690—2024《人造板及其制品挥发性有机化合物释放量分级》测试挥发性有机化合物(TVOC)。根据调研工厂后,公司内部形成表3预压成型效果人工评价表,并对试验的胶合板基材的进行评价,预压成型评分要求≥80分时,符合工厂批量生产要求。

2 结果与分析

2.1 陈放和预压时间对预压成型的影响

结合工厂实际工况,确定涂胶量180 g/m²进行涂胶组坯,按设定方案开展陈放与预压试验(预压压力统一为0.7 MPa),预压后成型效果如图2所示。结果表明,板坯预压前的陈放时间对成型质量至关重要:未经陈放直接预压时,1~2 h内板坯完全无法成型(评分0分),其根本原因是胶层初始含水率高,水分难以通过单板吸收或压力挤压快速排出[7],导致淀粉分子间氢键作用削弱、胶层内聚力不足,无法提供充足初始粘结力;预压时间延长至3~5 h,成型效果逐步改善(总体评分80分),但待热压阶段会出现预压成型效果反弹现象,部分板坯评分降至60分;预压6 h虽成型效果较佳,但板坯仍偏软、含水率偏高,后续热压易因水分排出不及时引发爆板缺陷,且预压时间长会降低预压机周转率,导致生产效率下降。

为明确最优陈放时间,在统一预压3 h的条件下开展陈放时间单因素试验:陈放3~4 h时,板坯成型评分>80分,此时胶层水分经自然散失达到适宜水平,淀粉分子链间氢键作用增强并形成三维交联网络,胶黏剂在预压压力作用下均匀流展于单板表面,形成机械结合与氢键结合的双重粘结效应;陈放<1 h时,胶层残留较多游离水分,单板与胶层界面结合力弱,成型效果欠佳;陈放5~6 h时,水分过度散失导致胶层呈糊状或半固态,预压时难以均匀涂布且无法有效渗透至木材纤维孔隙,成型效果显著下降。

2.2 预压成型效果对胶合强度的影响

在工厂批量化生产中,受板材批量大、环境温湿度波动等因素限制,难以精准控制每批次陈放时间。为此,将陈放时间间隔进一步缩短至0.5 h,系统分析其对预压成型效果的影响,并测试预压成型质量对胶合强度的影响,结果如图3所示。

由图3可知,陈放2.5 h与3.5 h时,预压成型评分均超过80分(满足批量生产要求),对应胶合强度均值分别为1.32 MPa、1.29 MPa,合格试件占有效总试件比例(合格率)均为100%,表明该陈放时间内纳米无醛淀粉胶具有良好的工艺宽容度。减少陈放时间至0~1 h以及增加陈放时间至5.5~6 h,则成型评分<80分且胶合强度合格率低于90%。综合工业化生产环境及操作误差因素,优选陈放时间2.5~3.5 h、预压时间3 h,此参数组合可保障产品性能稳定。

2.3 热压工艺对胶合强度的影响

热压方案对胶合强度及厚度的影响如图4所示,工厂传统脲醛树脂胶工艺制备的胶合板,胶合强度均值1.1 MPa(满足标准),但合格率仅83%(未达≥90%的标准要求)。优化后方案3的胶合强度均值达1.45 MPa、合格率100%,但热压时间长达70 min且第三段高压时间显著延长,导致板材厚度略薄,砂光前厚度要求为18.5±0.3 mm,否则需额外增加饰面加工成本;方案1与方案2胶合强度均值分别为1.25 MPa、1.23 MPa,均满足要求,且合格率>90%、厚度合格。与方案2相比,方案1热压时间缩短10 min(仅55 min),生产效率提升约18%,更适配工业化生产需求。

脲醛树脂胶热压工艺存在明显层间性能差异,上下层胶合强度均值1.25 MPa、合格率100%,而中间层则骤降至0.79 MPa、合格率仅50%,导致整体性能不合格。采用方案1热压工艺时,上下层胶合强度提升至1.32 MPa,中间层胶合强度更显著提升。其核心原因在于纳米无醛淀粉胶与脲醛树脂胶的固化机理存在本质差异[8]:前者通过热压调控水分强化分子间物理作用,后者则通过热压激活化学反应形成共价键网络,使得纳米无醛淀粉胶达到固化点所需时间更长。而方案1的工艺设计可以适配该特性:第一段短时高压实现上下层胶黏剂快速固化与传热,第二段短时排汽及时排出水蒸气,有效提升第三段导热效率,从而保证中间层胶合强度与热压整体效率。基于此,提出预压排潮式热压工艺:在工厂原有脲醛树脂胶梯度热压基础上,增设板坯预热与快速排潮阶段,通过“短时高压传热→快速排潮→梯度热压”的流程实现性能优化。

试验结果显示,相较于工厂脲醛树脂热压工艺,采用预压排潮式热压方案1~3制备的胶合板在整体及中间层胶合强度上均更优;尽管热压处理后板材厚度存在小幅下降,但所有试样厚度指标均满足砂光前18.50±0.3 mm的技术要求。综合生产能耗、加工效率等产业化关键要素分析,热压方案1更符合纳米无醛淀粉胶基胶合板的规模化生产需求。

2.4 浸渍胶膜纸饰面胶合板性能分析

为系统评估优化工艺制备的浸渍胶膜纸饰面胶合板综合性能,参照相关标准对其核心理化性能及功能特性进行检测,其胶合强度、表面性能、环保指标及抗菌抗病毒性能的检测结果与技术要求对比。

检测结果显示,经优化工艺制备的浸渍胶膜纸饰面胶合板具备较高的胶合强度,其耐磨与耐划痕性合格。该板材的甲醛释放量≤0.018 mg/m³,符合HENF级(≤0.025 mg/m³)的严格要求,能够契合室内装修对于低甲醛释放的健康需求。此外,板材的抗菌抗病毒性能符合相关标准,病毒灭活率大于 99%,展现出良好的抑菌抗病毒功能,72 h挥发性有机化合物释放量符合GB/T 44690—2024标准要求,挥发性有机化合物释放量达Ⅰ级。

3 结论

陈放时间与预压时间是纳米无醛淀粉胶制备HENF级胶合板预压成型的核心影响因素:陈放3 h后预压3 h(预压压力0.7 MPa)的成型效果最优,且合理延长陈放时间可保障胶合强度稳定、操作窗口期宽,工艺适配性强,能满足工厂高效生产需求。同时,采用预压排潮式热压解决了淀粉胶黏剂在厚度方向胶合强度不均的问题。基于优化工艺参数(涂胶量180 g/m²、陈放2.5~3.5 h、预压0.7 MPa、预压时间3 h、预压排潮式热压),采用释香抗菌抗病毒功能型浸渍胶膜纸制备饰面胶合板,兼具功能特性与环保优势,甲醛释放量达HENF级,TVOC释放量达Ⅰ级。

本研究将上述优化工艺应用于年产6万m³胶合板生产线,实现了纳米无醛淀粉胶在胶合板领域的规模化工业应用,为我国胶合板产业应对环保标准升级、推动绿色低碳转型提供了切实可行的技术支撑与解决方案。